プラスチック製品はどうやって作られる?

プラスチック製品はどうやって作られる?

私たちの身の回りには、スマートフォンのケース、自動車の部品、日用品の容器など、無数のプラスチック製品があります。おそらくこのコラムを読んでおられる皆様は、これらの多くが「射出成形」という方法で作られているのは既にご存じかと思います。

これからホットランナーについて解説する上で、念のためにおさらいしますと、射出成形とは溶かしたプラスチックを金型に流し込んで冷やし、固めることで製品を作る製造方法です。この手の解説で最も取り沙汰されるのが、「たい焼き」です。

従来の方法の「もったいない」問題

そんな射出成形ですが、昔から業界の人々を悩ませる大きな課題がありました。

金型とたい焼きの明確な違いは、材料の充填方法です。たい焼きの場合は型を開いた状態で生地を流し込み、その後型を閉じます。しかし金型においては、型を閉じた状態で樹脂を流し込まなければなりません。そのため、金型の中には溶けたプラスチックを製品部分まで運ぶための「通り道」が必要になります。この通り道を「ランナー」と呼びます。問題は、製品を取り出す時に、このランナー部分も一緒に固まってしまい、捨てるしかないということでした。

例えば、100gの製品を作るのに、ランナー部分で30〜50gのプラスチックが無駄になることも珍しくありません。まるで、たい焼きを作るたびに、生地を流し込む通路の部分までたい焼きの一部となってしまい、毎回捨てているようなものです。

ホットランナーという解決策

ホットランナーは、この「もったいない」を解決する画期的な技術です。

簡単に言えば、プラスチックの通り道を常に温めておくシステムです。通り道を温め続けることで、そこを通るプラスチックは固まらず、次の製品作りにもそのまま使えます。つまり、捨てる部分がほぼゼロになるのです。

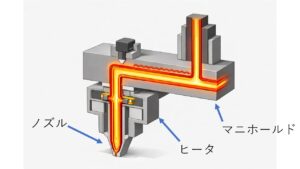

ホットランナーシステムは、主に以下の部品で構成されています。

マニホールド: 溶けたプラスチックを各製品の型に分配する、加熱された通り道です。ここが常に200〜300℃程度に保たれています。

ノズル :マニホールドから各製品部分にプラスチックを注ぎ込む、注ぎ口のような部分です。これも温められています。

ヒーターと温度コントローラー: 電熱ヒーターで通り道全体を温め、コンピューターで温度を細かく管理します。

ホットランナーの大きなメリット

材料費が大幅に安くなる

捨てる部分がなくなるので、使うプラスチックの量が減ります。特に高価なエンプラ・スーパーエンプラを使う場合、年間で数百万円〜数千万円のコスト削減になることもあります。

製品を早く作れるようになる

従来は、ランナー部分が冷えて固まるのを待つ必要がありました。ホットランナーでは、この待ち時間が不要になるため、製品を作るスピードが10〜30%速くなります。同じ時間でより多くの製品が作れるということです。

製品の品質が良くなる

プラスチックの流れが安定するため、製品のゆがみや凹みなどの不良が減ります。また、一度に複数の製品を作る場合でも、すべての製品が均一な品質になりやすくなります。

デメリットや注意点

良いことばかりに聞こえるホットランナーですが、導入には注意点もあります。

初期費用が大きい

ホットランナーシステムは複雑で専門性の高い技術なので、その導入コストは小さくありません。ただし、材料費が節約できるので案外数年で元が取れるケースが多いです。

メンテナンスが必要

加熱装置やバルブなど精密な部品があるため、定期的な点検や部品交換が必要です。ヒーターが壊れたり、プラスチックが通り道で焦げて詰まったりすることもあり、ホットランナーメーカーとの断続的なやり取りが発生します。自社で専門知識を持った担当者をご用意するのも有効です。

材料替えが大変

異なる種類の樹脂に切り替える際、マニホールド内に残った古い樹脂をきれいにパージする必要があり、時間がかかります。

どんな製品に使われているの?

ホットランナーは、大量生産される様々な製品で活躍しています。

医療機器: 注射器や検査キットなどの使い捨て医療器具の製造に貢献しています。

日用品 :ボトルのキャップ、化粧品容器など、私たちの身近な製品にも使われています。

自動車部品 :外装の大型部品や、細かいコネクタ部品まで幅広く使われています。

家電製品 :テレビやエアコン、洗濯機の部品など、見た目の美しさと精度が求められる部品に適しています。

導入を検討するポイント

ホットランナーは画期的で有用な技術ですが、すべての製造現場に最適とは限りません。

導入が向いているケース

- 大量生産する製品(年間数万以上)

- 高価なプラスチック材料を使う製品

- 長期間作り続ける製品

- 品質のばらつきを抑えたい製品

従来の方法が向いているケース

- 少量生産や試作品

- 頻繁に製品形状を変更する場合

- 初期投資を抑えたい場合

まとめ:環境にも優しい次世代技術

ホットランナーは、プラスチック製品の製造を効率化し、無駄を減らす重要な技術です。材料の節約、生産スピードの向上、品質の改善などのメリットがあり、結果的に製造コストを下げることができます。

また、捨てるプラスチックが減るということは、環境負荷の低減にもつながります。SDGsやサステナビリティが重視される現代において、ホットランナーは経済面だけでなく環境面でも価値のある技術と言えるでしょう。

導入には初期投資が必要ですが、適切な製品・生産規模であれば、長期的には大きなメリットをもたらします。プラスチック製品の製造に関わる方は、ぜひ検討してみる価値がある技術です。

この記事について

本記事は、射出成形技術の基礎知識をわかりやすく解説することを目的としています。実際にホットランナーシステムを導入される場合は、金型メーカーやホットランナーメーカーといった専門家に相談し、製品や生産条件に合った最適なシステムを選定することをお勧めします。もちろん当社も対応可能ですので、お気軽にご相談ください。