前回は「PEEK(ポリエーテルエーテルケトン)」についてご紹介しました。本稿では、セットで名前を聞く文脈が多い「PPSU(ポリフェニルスルフォン)」についてご紹介します。

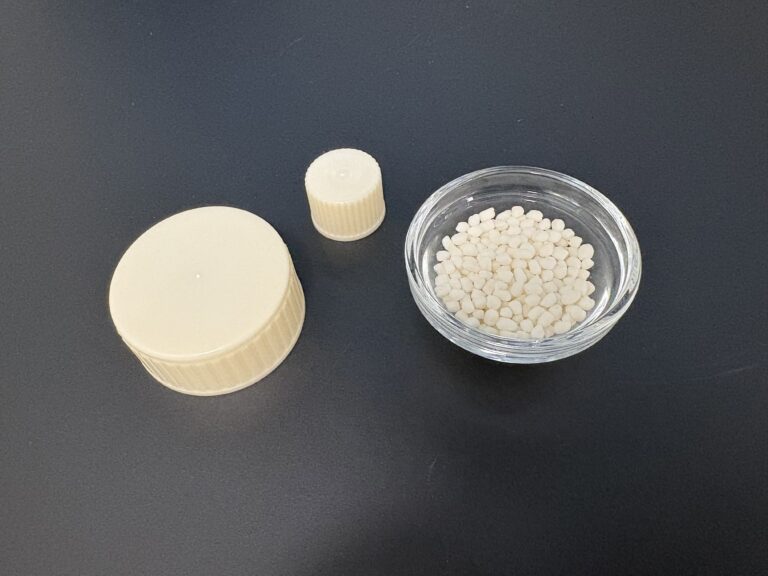

PPSUは、芳香環(フェニル基)とスルホン基(–SO₂–)をポリマー主鎖(高分子化合物の基本的な骨格のこと)に有するアモルファス(原子が規則的なパターンを持たない個体の状態)熱可塑性樹脂です。

本稿では、PPSU の特徴、射出成形や金型設計における留意点を解説し、今後どのような用途で活躍しそうかを説明したいと思います。

1. 材料特性

1-1 熱特性

-

PPSU はガラス転移温度 (Tg) がおおよそ 約 220 °C 程度と報告されています。ヒートデフレクション温度(HDT、材料が一定の負荷下で変形を開始する温度)も 200 °C 以上の値を示すことが多く、長時間高温の環境下にあっても、寸法変化が少ない特性を持ちます。

-

蒸気滅菌(例えば 134 °C)を反復しても性能を維持できる耐加水分解性を持つ点も、特筆すべきです。

1-2 機械的特性

-

引っ張り強さ、曲げ強さ、モジュラス(剛性)ともに優れた値を示します。例えば、引っ張り強さが約 70 MPa 程度、曲げ強さが約 100 MPa 程度というデータもあります。衝撃耐性も極めて高く、アモルファス系ながら「高靭性」を特徴としています。

1-3 化学的/耐環境特性

-

水蒸気/加水分解への耐性が高く、連続的な蒸気滅菌や高温水にさらされる用途でも使用可能です。一般的な酸・アルカリ・塩類・洗浄剤に対しても優れた耐性を示しますが、強い極性有機溶媒(極性を持つ分子からなる溶媒、例:芳香族ケトン、ハロカーボン系)には注意が必要です。

-

そのほかに、難燃性、放射線(X線・γ線)耐性、電気絶縁性という点も特長といえます。

1-4 加工性・その他

-

アモルファス材料であるため 明確な融点がなく、射出成形時には流動性・冷却設計・収縮管理が結晶性材料とは異なります。

-

加水分解耐性を確保するためには、成形前の樹脂の乾燥管理が必須であり、未乾燥樹脂での成形はボイドや表面不良の原因となります。

2. 射出成形/金型設計

上記のように、特殊でやや複雑な物性を持つ樹脂であるPPSU。金型を起こす前には、必ずPPSUの特性をよく加味し、採用する際には設計・成形上の留意点はあらかじめおさえておかなければなりません。

2-1 金型温度・冷却設計

-

高温耐性材料であるため、金型温度も他のエンジニアリング樹脂(例えば PPS, PC, PSU)に比して高めに設定することが多いです。

-

収縮を狙い値に収めるため、くわえてソリ・ヒケ・変形を抑えるため、なるべく入れ子・モールドベースともに均一な冷却回路設計が望まれます。

-

また、成形中・冷却中の寸法変化が少ないとはいえ、高精度かつ寸法安定性が求められる精密金型においては、設計段階において 金型材質・温度勾配・保温設計 を慎重に検討する必要があります。

2-2 収縮・寸法設計

-

アモルファス系のため、成形後の結晶化収縮はありませんが、熱収縮・冷却収縮・ひずみリリース(内部残留応力の解放)による変形が発生します。

-

データとして、線収縮率が 6.68 /1000mm 程度という報告もあります。

-

特に高精度/高機能部品では公差設定を厳格にし、金型設計の初期段階で焼き付け収縮(アニール処理後の寸法)やスプリングバック(材料の弾性変形分だけ、元の形状に戻ろうとする現象)も考慮すべきです。

2-3 実用・加工後処理

-

PPSU の高い靭性を活かしたい場合、ほかの樹脂では機能的・設計的に不安が残るような製品に適しています。例えば、ネジや深い溝、複雑形状内の薄肉部や耐衝撃用途の製品では検討するのも手かもしれません。

-

しかし、切削や二次加工(超音波溶着・レーザーマーキング・ネジ加工)を行う場合、加工ひずみや応力クラックには注意が必要です。適切な冷却やストレス除去などの工夫をほどこす必要があります。

-

無菌用途・医療用途では、洗浄剤・蒸気滅菌・高温高圧水などを繰り返す使用環境が想定されるので、アニール処理などの成形品の後仕上げを設計段階で検討することが望まれます。

2-4 コスト・材料選定の観点

-

PPSU は、一般的なエンプラ(例えば ABS, PC, PBT)に比べて材料単価が高く、設備(射出成形機・金型・温調機)も汎用樹脂対応のままでは使用できない場合があるため、コスト/性能トレードオフを明確にした上で採用を判断することをおすすめします。

-

例えば、同系のハイエンド材料であるPEEK(ポリエーテルエーテルケトン)と比較した資料では、PPSU は熱・化学耐性では PEEK に若干劣るが、耐衝撃性・水蒸気滅菌耐性・成形加工性で優れており、コストと性能のバランスで選ばれるケースが紹介されています。

3. 注意事項・リスク・設計上の留意点のまとめ

-

PPSU は高性能ですが、加工が容易とは言えず、例えば流動性が悪い、収縮管理がシビア、金型温度が高めであるといった課題があります。

-

樹脂の乾燥管理・金型温度制御・冷却設計・応力リリース(アニール処理など)を怠ると、内部応力・ひずみ・割れ・寸法不安定などの成形不良、製品の不具合を招く可能性があります。

-

コストが高いため、用途・量産性・成形難易度・金型寿命など、トータルコスト分析が不可欠です。

-

材料のグレード・仕様・成形条件の事前確認は必須で、具体的には「滅菌サイクル数」「水蒸気・高温水耐久」「生食対接触(食品/医療用途)対応」など、製品の要求と合致するかどうかの把握が重要です。

-

また、成形品に長期的な信頼性を求める場合は、耐クラック・耐疲労・耐変形の試験導入などが必要かもしれません。

4. まとめ

PPSU は、高耐熱・高耐久・高靭性において非常に有効な次世代を切り拓く樹脂材料です。医療機器、食品衛生用途、航空・輸送用途において今後不可欠となるのは間違いありません。

ただし、運用にあたっては加工難易度・設備要求・金型設計の難易度・コスト構造 を十分に検討する必要があります。弊社はPPSUの金型の製作実績が複数あり、樹脂研究や情報収集、試作ベースでのPPSUの量産体制を整えており、「PPSU 成形プラットフォーム」を設計中です。ぜひお気軽にご相談ください。

■ 主な出典

・makeitfrom.com

・tuntunplastic.com

・ensingerplastics.com

・matweb.com

・readingplastic.com