はじめに

このホームページで初めて射出成形を知る方へ、また射出成形について調べていたらこのホームページへたどり着いた方にむけて、射出成形がどのような技術か、また、その歴史や成り立ちについてお話しできればと思います。

プラスチック成形の現場を支える「射出成形」、その原点は19世紀にまで遡ります。セルロイド素材への初期の挑戦から、戦後の量産技術、そして21世紀の高機能材料・精密成形へと、時代の先端技術に合わせて重宝されてきた、人類に不可欠の技術です。本稿では、金型・成形機械・材料という三位一体の視点からこの技術について解説します。この稿を読み終わるころには、少しだけ射出成形について詳しくなっているかもしれません。

1. 射出成形が生まれた背景

射出成形は、プラスチック(とその前身となる成形材料)および金型技術が進展する中で発明されました。

可能な限りさかのぼること1848年に、英国でヘンリー・ビューリーがグッタ・ペルカと名付けたゴム状の材料を金型に充填・加熱して成形する手法を特許申請していることがわかっています。 polymers-center.org+1

その後、ほどなくしてセルロース系材料の誕生や初期のいわゆる「プラスチック」の登場とともに、金型を使って大量生産可能な技術として射出成形方式が発展してきました。

2. 初期の射出成形機械と素材進化

-

1868年には米国の ジョン・W・ハイアットが、セルロイドを象牙の代替材としての用途に特許を取得。 SyBridge Technologies

-

1872年、上述のハイアット氏とその兄弟が「プランジャー(ピストン)を用いて加熱シリンダから塑性(溶ける)材料を金型へ注入」する方式の射出成形機を特許申請。これが“射出成形機械”の原型とされています。 New Berlin Plastics+1

-

1903年、ドイツの アルトゥール・アイヒェングリュンと セオドア・ベッヒャーが可溶性セルロースアセテートを開発。難燃性・加工性を向上させる素材として、射出成形用途に資することとなります。 SyBridge Technologies+1

この時期は「成形材料(セルロース系/初期熱可塑性樹脂)」+「金型/機械(シリンダ+プランジャー)」という、現代の射出成形とよく似た構成が定まりつつあった段階と言えます。

3. 第二次世界大戦と大量成形時代への転換

20世紀中盤、特に第二次世界大戦期および戦後の産業復興期において、射出成形技術は飛躍的に発展しました。

-

戦時・戦後期には金属、ゴム、天然資源の供給が制約され、代替材料・量産プロセスとしてプラスチック成形が注目されました。 SyBridge Technologies+1

-

1946年、米国の ジェームズ・W・ヘンドリー が「スクリュー式射出機械」を開発。これによって溶融・混練・射出が一体化され、成形品質・サイクル・材料制御が格段に改善されました。 New Berlin Plastics+1

-

この時期以降、射出成形はボタン・櫛などの日用品から、自動車部品・電子機器筐体・家電部品へと用途が拡大していきます。 Micro Systems

このように、射出成形が“普通の量産成形技術”として確立されたのが、この時期といえます。

4. 金型・機械・制御技術の高度化

戦後以降、射出成形技術は量産化のみならず、高精度・多機能化していき、金型・樹脂材料の進化も相まって、主流技術へと駆け上がっていきます。

-

金型構造:初期はツープレート金型(固定板・可動板のシンプルな金型)が主流でしたが、複雑形状対応、冷却の効率化、サイクルタイムの短縮技術といった応用的な技術が発展。 all-plastics.com

-

機械制御・駆動系:油圧駆動から電動・サーボ駆動成形機へと移行し、制御精度・省エネ性・応答性が大幅に改善。たとえば、国内にかんして言えば2004年にはすでに電動機械シリーズ「J-ADシリーズ」登場の記録が残されています。 jsw.co.jp

-

材料適用の広がり:初期は上述のようなセルロース系、つづいてベークライト(フェノール樹脂)、ポリスチレン(PS)、ポリ塩化ビニル(PVC)、ポリエチレン(PE)など多数の熱可塑性樹脂が登場。 kaso.com+1

-

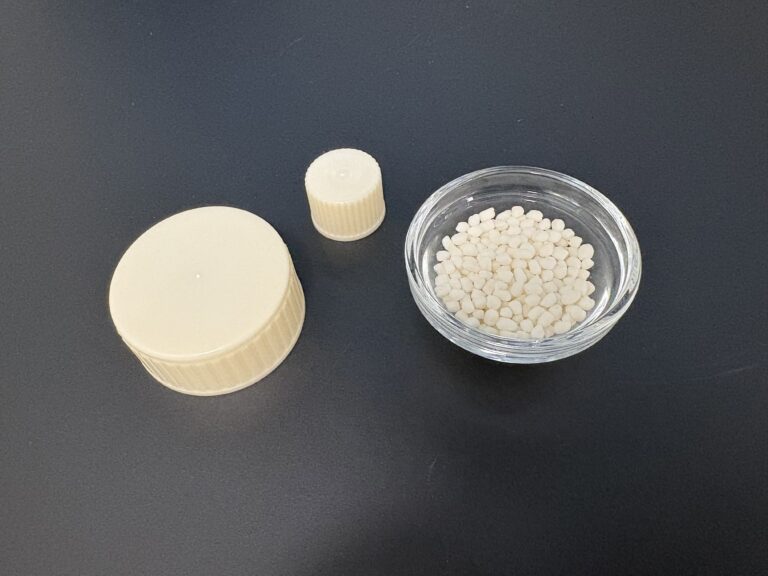

今日では、弊社のように「スーパーエンジニアリングプラスチック(例:PEEK, ポリスルホンなど)」の射出成形も技術課題をクリアしつつあります。

5. 現代・21世紀以降の射出成形技術

現在、射出成形は単なるプラスチックの成形技術ではなく、“材料・金型・成形機・技能士・金型設計・CAE(コンピュータ支援)/IoT(モノのインターネット)制御”が統合された、かなり奥の深い製造基盤となっています。具体的には、

-

高機能材料(ガラス繊維・炭素繊維、難燃・耐熱・耐薬品樹脂)への適用。

-

微細・精密成形:ミクロン精度の成形品、薄肉化、多色成形など。

-

成形機の制御高度化:AI金型、自動監視システム、取出機の進化。

-

設計技術、メンテナンス性の進化:CAE解析による冷却回路最適化・AIによる金型寿命の管理・成形前段取りの短縮化。

-

環境・サステナビリティ対応:再生/代替/リサイクル材の進歩、機械動作の低エネルギー化。

このように現在、射出成形は「大量成形」から「高付加価値成形」へと進化している真っ只中であり、その中で弊社は「金型専門メーカーの型技術+オールラウンドな射出成形」を目指しております。

6. おわりに

射出成形の生まれた背景や、今日に至るまでの沿革を、簡単にまとめてみました。射出成形が私たちの社会の発展や普段の生活に、実は大切な役割を果たしていることが少しでも伝えられておりましたら幸いです。

弊社は金型専造業者としてのバックボーンがあります。そんな弊社だからこそ、「高付加価値な射出成形」をお客様へ提供できると自負しております。いつの日か貴社のご希望やお悩みを一緒に解決させていただける日が来れば、光栄です。

執筆:株式会社三幸 設計営業課

監修:樹脂成形技術チーム(射出成形技術担当)